高性能耐摩耗加工で

「STOP THE 摩耗」を実現

セラレジンコート加工

セラレジンコートの特徴

ウエット・ドライにかかわらず、スラリー流体の搬路の大部分は「摩耗」から免れることは出来ません。具体的には、摩耗の激しい部分として配管の屈曲部・集塵装置内部・スラリー/サンドポンプの内面・ホッパー/シュート・ベルトコンベアリターンローラー・等がありこれらの殆どは鋼材を素材とし「摩耗」に対応するため、より硬い素材(特殊鋼)を用いたり、摩耗の激しい面を特殊鋼やセラミックでライニングする方法が取られています。あるいは、衝撃緩衝/滑り防止の目的でゴム材によるライニングが施されています。

しかし、これらの摩耗対策は、コスト面・施工作業面・二次メンテなどにおいて、多くの問題を持っています。

これらの問題点を一掃し、それに応える耐摩耗剤がセラミック粒を樹脂でセッティングした「塗れるセラミック」です。セラレジンコート加工は、破砕型セラミック粒を樹脂で高密度に硬化結合し、セラミックとほぼ同等の硬度にライニング加工する技術です。長寿命ライニング加工で 「STOP THE 摩耗」を実現いたします。

-

高密度の硬化結合

硬化後はセラミックとほぼ同等の高度に。

-

どんな形状にも対応

摩耗の激しい曲面や分岐部にも対応。

※現地施工不可のものもあり -

施工が簡単

セメントを塗る要領での施工で、付帯装置が不要。

-

優れた接着性

鉄・ステンレス・アルミ・セラミック・コンクリート等、幅広い素材に対応。

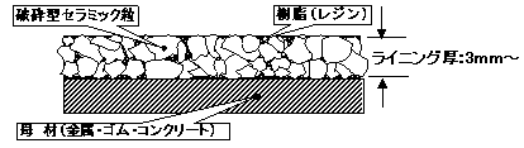

構造

●セラミックの形状…鋭角多角形 ―― 破砕型 YC-E

組成

ジルコニア系セラミック粒子・エポキシ樹脂等の混合

- 耐熱温度

- 150℃……可使時間 約30分

- 実用硬化時間

- 常 温……約4時間

- 完全硬化時間

- 常 温……約1週間(但し、50℃加熱 5時間で完全硬化できます)

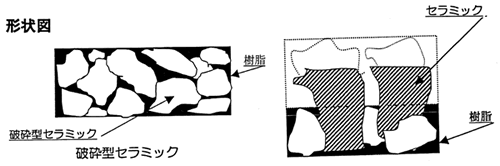

形状図

摩耗耐性と耐久性

表面の樹脂部が摩耗しセラミックが露出して、セラミックの特性を発揮します。 さらに、摩耗が進行すると破砕型のために、セラミックの破砕粒子が上図のように絡み合い、樹脂内に張り付いたような形状となって耐久性を更に向上させます。

- ●セラミック破砕粒比率が密なために、耐磨耗性に優れる

- ●破砕型のために、セラミックが剥がれ難い。

「セラレジンコート」の代表的な用途

- ・パイプ(直管部・曲管部の内面・外面)の耐摩耗補修

- ・集塵装置内部の摩耗損傷部の補修復元

- ・ホッパー・シュート・サイクロン内面、外面の耐摩耗補修

- ・水中ポンプ・スラリーポンプのケーシング・カバー内面摩耗損傷部の補修復元

- ・ベルトコンベアリターンローラー等摩耗損傷部の補修復元

- ・コンクリート面の耐摩耗補修。

※上記のような設備を備え、摩耗の問題を抱えている事業所

石炭火力発電所 / 製鉄所 / 製鋼所 / 自動車 / 鉱山 / 化学工場 /

浚渫場 / 浚渫船 / セメント工場 / 採石場 / ごみ焼却場 など

上記事業所にプラントを納入している企業、またはメンテ企業

セラレジンコート加工品

※管体・母材の製作も承ります。

摩耗外周辺のライニング

ライニング品

外部のライニング